TERMOSLAG

DESARROLLO DE UN SENSOR PARA EL CONTROL ON-LINE DE PASO DE ESCORIA EN HORNOS ELÉCTRICOS DE ARCO

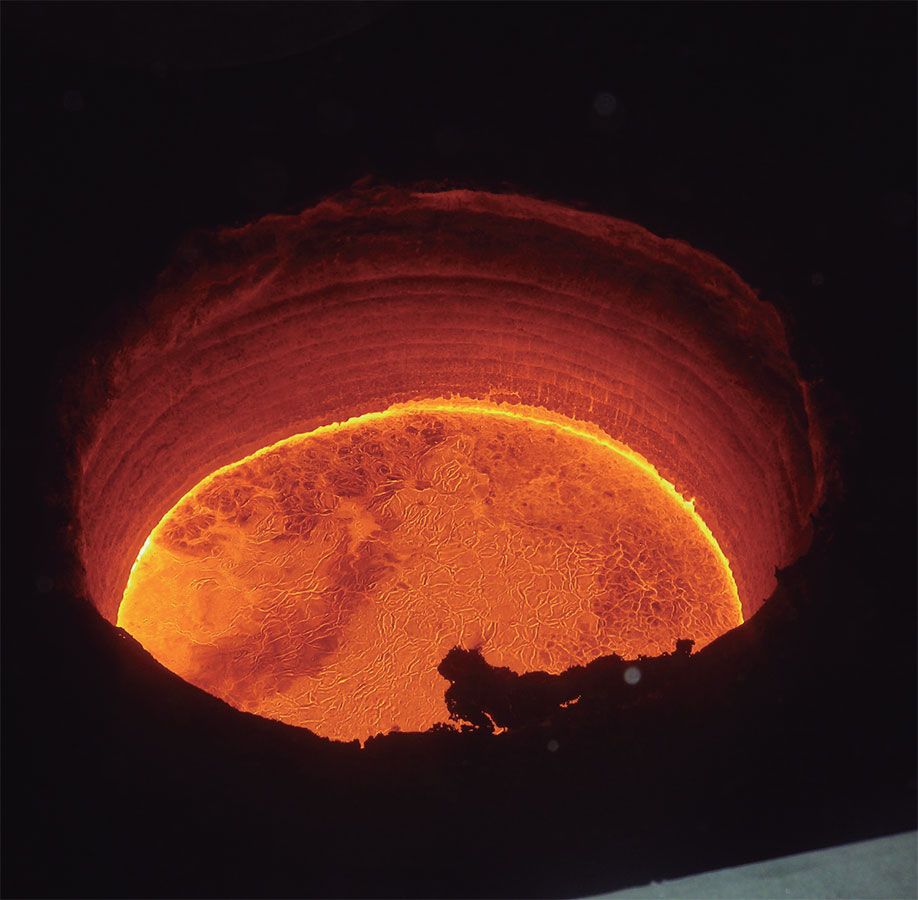

EL PROCESO DE VUELCO EN EL HORNO ELÉCTRICO DE ARCO (HEA) ha sido ampliamente investigado, pero operativamente aún no es posible detectar el momento exacto en que empieza a pasar escoria del horno a la cuchara, lo que impide tener un proceso optimizado. El equipo de control de paso de escoria actual es una cámara termográfica, que sólo mide la escoria que pasa por la parte superficial delantera del chorro durante el vuelco, de manera que todo aquello que circule por el interior o la parte trasera del mismo es invisible al control. Estas limitaciones que existen actualmente impiden que la información recogida on-line sea representativa de lo que está sucediendo realmente en el momento del vuelco.

SIDENOR es una empresa dedicada a la fabricación y transformación de acero, líder en Europa en el segmento de los productos largos de acero especial.

FACTOR MOTIVANTE

OBJETIVOS

OBJETIVOS

- Conseguir el control on-line del paso de escoria durante el vuelco del acero líquido del HEA a través del Eccentric Bottom Tapping (EBT) mediante el desarrollo de un sensor on-line.

- Reducir la cantidad de escoria que pasa al acero.

- Reducir el consumo de materia prima y de energía al optimizar al máximo el proceso.

- Mejorar la calidad del acero, evitando recuperaciones del Si o Mn de la escoria al acero por paso de escoria.

RESULTADOS

RESULTADOS

- En conjunto se ha conseguido una mejora significativa de la calidad interna del acero, menores costes y uso más eficiente de los recursos.

- Optimización de los procesos de metalurgia secundaria gracias a la monitorización con precisión del paso de escoria del HEA, parámetro de proceso no controlado hasta ahora.

- Minimización del paso de escoria (hasta un 10%) durante el vuelco del acero mediante el robustecimiento de su información.

- Reducción de la defosforación, mejora de la limpieza y colabilidad, aumento del rendimiento de las aleaciones, reducción del uso de desoxidantes, y reducción del consumo de energía eléctrica. El ahorro en emisiones alcanza las 970 toneladas de CO2 equivalentes.

CONCLUSIONES

CONCLUSIONES

- El desarrollo del sensor virtual ha ayudado a optimizar etapa de afino, que supone hasta un 20% de las emisiones totales del proceso siderúrgico, pero es válido también para analizar el efecto del paso de escoria sobre otros parámetros de la etapa de afino que en la actualidad no se han podido afrontar.

- Es necesario realizar la validación del sistema en un periodo más largo de tiempo, abarcando todos los grados y casuísticas de la producción de SIDENOR, de modo que se pueda demostrar de modo real la validez del sistema.

AMBIENTAL

TÉCNICA

ECONÓMICA

COMERCIAL

EN MERCADO