INERGAZKI

SEPARACIÓN DE PARTÍCULAS EN CONTINUO PARA MÁQUINAS DE ELECTROEROSIÓN

La electroerosión es un proceso de arranque de material sin contacto que utiliza descargas eléctricas en un medio dieléctrico entre la pieza y un electrodo. El líquido dieléctrico refrigera la zona de trabajo, contiene las partículas metálicas generadas en el proceso de arranque, y debe tener un bajo contenido de estas partículas para mantener la eficiencia del proceso, la repetibilidad y la calidad de los resultados. Para ello, en la electroerosión por hilo (WEDM), que utiliza agua desionizada como dieléctrico, se usan dos tipos de filtros: los basados en cartuchos con filtros de papel y los filtros auto-limpiantes (filtro de mineral basado en granulados de diferente calibre) de los que ONA es el único fabricante. Actualmente las nuevas exigencias de máquinas del sector Premium (serie ONA AV) requieren mayor capacidad de separación, que se ha conseguido mediante una etapa adicional basada en cartuchos desechables convencionales. Esta solución, aunque viable, ya que aumenta la vida útil de los filtros desechables, requiere una gestión de los elementos filtrantes una vez agotados estos. La mayor ocupación en planta de los filtros auto-limpiantes es también una preocupación del cliente.

ONA ELECTROEROSION es el fabricante más especializado del mundo en electroerosión. Para el desarrollo de INERGAZKI ha contado con el Centro Tecnológico AZTERLAN.

FACTOR MOTIVANTE

OBJETIVOS

OBJETIVOS

- Ecodiseñar un nuevo sistema de filtrado ecológico, continuo, basado en un principio de separación por fuerzas inerciales que garantice filtración hasta 2 micras para cualquier tipo de partícula y material, de modo equiparable a los filtros de cartuchos de papel desechables.

- Minimizar el espacio ocupado en planta por la maquinaria del nuevo sistema de filtrado.

RESULTADOS

RESULTADOS

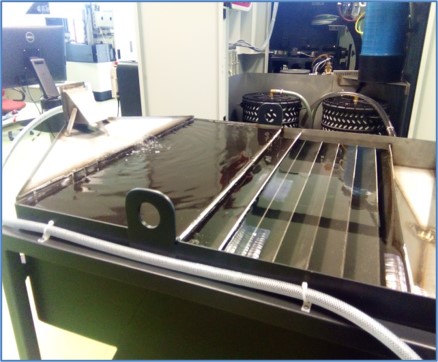

- Diseño y fabricación de un prototipo a escala real para acoplarlo a una máquina serie Premium de ONA, con un sistema de separación por fuerzas centrifugas y un decantador con lamelas.

- Consideración como aspectos de mayor impacto ambiental y, por tanto, prioritarios de los consumos de floculante y de filtros de cartuchos y la generación de residuos durante la fase de uso, así como los consumos y emisiones de materiales y energía durante la fabricación de sistemas filtrantes.

- Incremento en la calidad de filtrado respecto del filtro mineral y prolongación de la vida útil de los cartuchos de papel o incluso a poder prescindir de ellos.

- El diseño mucho más compacto del nuevo sistema de filtrado mejora el aspecto crítico de la ocupación de planta industrial.

CONCLUSIONES

CONCLUSIONES

- El nuevo sistema de filtración tiene dos fases bien diferenciadas: la primera se basa en la separación de las partículas provenientes del proceso WEDM mediante fuerzas centrifugas, y la segunda en un sistema de decantación con una geometría basada en lamelas para favorecer la decantación, en un proceso continuo sin auto-limpiezas ni paradas.

- Los siguientes pasos de INERGAZKI incluyen realizar ensayos industriales en condiciones no abordadas en el proyecto y que superen los problemas técnicos esperables en un primer prototipo, que no han permitido visualizar todavía la industrialización, aunque se ha demostrado la viabilidad en condiciones de laboratorio

AMBIENTAL

TÉCNICA

ECONÓMICA

COMERCIAL

EN MERCADO