CEVERIO

RECUPERACIÓN DE MINERALES Y METALES DE RESIDUOS URBANOS MEDIANTE SEPARACIÓN ÓPTICA

Las escorias procedentes de la Valorización Energética de Residuos Urbanos (VERU) se encuentran entre las 10 corrientes de residuos no peligrosos que más masa de minerales y metales aportan a los vertederos de Euskadi. Se estima que la producción agregada de estas escorias en las dos plantas de valorización energética de Euskadi (Zabalgarbi y Zubieta) alcanza las 90.000 toneladas anuales. En general, la solución a nivel europeo a estos residuos es someterlos a procesos de maduración que permitan emplearlos en obra civil, pero ésta es una vía de escaso valor desde el punto de vista de la circularidad de las fracciones embebidas en las escorias.

AGALEUS, compañía dedicada al tratamiento y gestión de residuos industriales, lidera CEVERIO, para cuya ejecución ha contado con PREFABRICADOS ETXEBERRIA, productora de elementos prefabricados de hormigón, el Centro Tecnológico TECNALIA y ZABALGARBI, planta de valorización energética de residuos urbanos de Bizkaia.

FACTOR MOTIVANTE

OBJETIVOS

OBJETIVOS

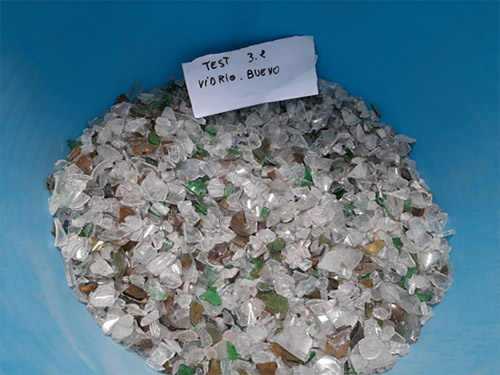

- Sentar las bases tecnológicas y de viabilidad industrial para cerrar ciclos de mayor valor añadido de fracciones minerales (vidrio y componentes de naturaleza silícea) y metales, de las escorias VERU.

- Implantar una tecnología innovadora de separación combinando sistemas ópticos con sistemas de clasificación físico-mecánica.

- Recuperar recursos materiales de mayor pureza y reincorporarlos en ciclos productivos de vidrio (fracción vidrio), metales (metales férricos y no-férricos) y productos de construcción de base cemento (fracciones cerámicas, escorias de fusión y finos).

RESULTADOS

RESULTADOS

- Recuperación del 7,34% del total de vidrio recuperable por medios ópticos. El resultado es mucho menor de lo esperado debido a la reducción del rendimiento del equipo debido al polvo en el vidrio y al rango de trabajo del separador (10-50 mm) que sólo cuenta con el 30% del vidrio total.

- Recuperación algo inferior al 50% del total de metales.

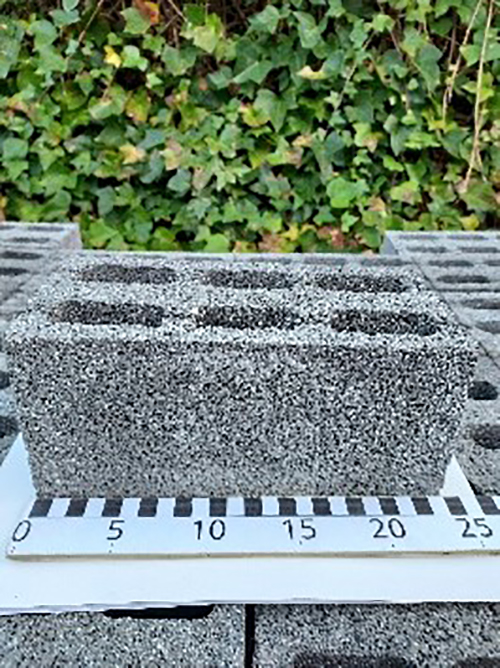

- Utilización, con prestaciones garantizadas, de la fracción fina de valorización para sustituir el árido en hormigones prefabricados.

- Resultados superiores a la referencia en el uso de la fracción de 10 a 50 mm micronizada en lugar de cemento para adición activa en hormigones prefabricados.

- Ahorro estimado de 1.650 toneladas anuales en emisiones de CO2 equivalente.

CONCLUSIONES

CONCLUSIONES

- A pesar de que las fracciones minerales se han podido valorizar incorporándolas como materias primas en la fabricación de hormigones prefabricados, los resultados obtenidos en el proyecto cuentan con varias incertidumbres, siendo relevantes la humedad inicial de la escoria y la necesidad de secado, y los procesos de micronizado implicados para la valorización de las fracciones.

- Estas dos etapas suponen un coste adicional para los procesos de valorización realizados que podrían ser especialmente transcendentales de cara a obtener procesos circulares económicamente viables.

- No obstante, las nuevas perspectivas relativas a las tasas de vertido favorecen al proyecto.

AMBIENTAL

TÉCNICA

ECONÓMICA

COMERCIAL

EN MERCADO